سال های زیادی است که از پوشش گالوانیزه گرم برای حفاظت فولاد در برابر عوامل خورنده آن نظیر رطوبت (مشترک بین نواحی مسکونی و صنعتی)، گوگرد و کلر(اغلب مربوط به صنایع نفت، گاز و پتروشیمی) استفاده می گردد.

ماده روی (zinc) عنصری است که برای افزایش طول عمر فولاد در کاربردهای مختلفی که دارد بکار گرفته می شود. ماده زینک نسبت به فولاد خاصیت الکترونگاتیو (electronegative) بیشتری داشته و به واسطه جریان الکترونی از نرخ خوردگی فولاد می کاهد. گالوانیزاسیون گرم نسبت به سایر روش های ضد زنگ کردن فولاد، 5 الی 10 برابر بازدهی بیشتری دارد. علاوه بر این مسئله، هزینه جاری تعمیرات و نگهداری را کاهش می دهد و در صورت توانایی فنی اجرا نسبت به دیگر شیوه های پیشگیری از خوردگی آهن، ارجح است.

انواع روش های گالوانیزه

روش های گوناگونی برای ایجاد پوشش روی بر سطح فولاد وجود دارد. از جمله این شیوه ها می توان به موارد زیر اشاره کرد:

- گالوانیزه گرم: در این روش از وان مذاب زینک با دمای مثبت 450 درجه به مدت 1دقیقه برای روی پوش کردن مقطع استفاده می کنند. برای آشنایی کامل با فرایند گالوانیزه گرم به روش غوطه وری، حتما مقاله لوله آب ما را مطالعه کنید.

- گالوانیزه سرد: در این فرایند، روی به محلول آبی و اسیدی (الکترولیت) اضافه شده و با استفاده از اسپری آن را به مقطع می پاشند. ضخامت ماده زینک در این روش نسبت به شیوه پیشین کمتر بوده و طبعاً دوام پائین تری هم در برابر عوامل از بین برنده فولاد خواهد داشت.

- روی اندود مکانیکی: این روش مختص قطعات کوچک و کم وزن است و از عناصر ترکیبی پودر روی و ذرات شیشه برای این روند بهره گرفته می شود.

- رنگ زنی زینک: در این شیوه با استفاده از فرچه سطح مقطع فولادی را به روی آغشته می کنند.

- اسپری زینک: در روش اسپری زینک، پودر روی در داخل تفنگ ریخته شده و پس از حرارت دهی مناسب، عمل پاشش بر روی مقطع انجام می پذیرد و گاه تا دمای حدود 450 درجه قابلیت مقاومت دارد.

4 روش اخیر بسته به کارکردی که دارند مورد استفاده قرار می گیرند و در مواردی که امکان روی اندود کردن فولاد به روش غوطه وری گرم ( گالوانیزه گرم / HOT DIPPED GALVANIZING) و سایر روش ها وجود داشته باشد؛ غوطه وری گرم در اولویت کیفی خواهد بود.

این مسئله به دلیل نفوذ عمیق ماده زینک در فولاد است که اگر فاکتورهای زمان، مقدار مواد مورد نیاز و میزان حرارت به درستی اعمال شود؛ عمر مقاطع آهنی را بسته به منطقه جغرافیایی از 20 تا 50 سال ارتقا می دهد.

مقاله پیشنهادی : ورق گالوانیزه چیست ؟

10 دلیل مهم برای استفاده از گالوانیزه گرم

از روش گالوانیزه گرم در اغلب مواردی که مقطع فولادی مربوط به امور صنعتی باشد، استفاده می شود. علت این مسئله آن است که سازه های فولادی نواحی صنعتی در معرض خوردگی بالایی قرار دارند. حال قرار است 10 دلیل مهم برای استفاده از روش HOT DIPPED GALVANIZING مقاطع فولادی بپردازیم:

- عدم محدودیت های ابعادی: با توجه به نوع پروسه محدودیت ابعادی خاصی در این شیوه وجود ندارد. علاوه بر این مسئله شرایط گالوانیزه کردن قطعات مونتاژ شده و توخالی نیز وجود دارد و از نظر کارشناسان این حوزه بهترین روش برای محافظت از آهن محسوب می شود.

- ماندگاری و دوام بالا: با توجه به پیوند نفوذی ایجاد شده میان zinc و فولاد، اگر روند تولید طبق شرایط استاندارد انجام شده باشد، مقطع آهنی روی اندود شده حداقل عمر کاری 20 سال را تجربه خواهد کرد. البته باید گفت میزان ضخامت روی و توزیع یکسان این ماده در سطح مقطع نیز بر کارایی بهتر آن تاثیرگذار خواهد بود.

- قابل اطمینان: به سبب پیوند متالورژیکی ایجاد شده میان فولاد و ماده روی، عمق و نفوذ لازمه ایجاد گردیده و کارایی مطلوب نظر را به ارمغان می آورد.

- هزینه پائین تعمیرات و نگهداری: در این روش به جهت مقاومت بالایی که در برابر رطوبت و خوردگی ایجاد می کند نیازی به تعویض زود هنگام قطعات نخواهید داشت.

5.سرعت پروسه و کاربری: قطعات فولادی روی اندود شده به غیر از روش گالوانیزه گرم، نیاز به زمان زیادی برای آماده شدن جهت استفاده دارند و احتیاجی به پوشش تقویتی و رنگ آمیزی نیست.

6.مقاومت لایه پوششی: پیوند و ارتباط میان Fe و Zn و حالت ترکیبی Fe-Zn پوشش مقاومی به وجود آورده و در مکان هایی که احتمال سائیدگی وجود دارد دوام مطلوبی از خود نشان می دهد. این مقاومت در هیچ یک از روش های دیگر با کیفیت روش غوطه وری انجام نمی شود.

7.پوشش کامل و دقیق: در این شیوه توزیع دقیق زینک در تمام بخش های مقطع فولادی اعم از پشت و رو، لبه، داخل و گوشه های باریک انجام می شود.

8.مقاومت پوشش صدمه خورده: در مواردی که به این شیوه گالوانیزه شده اند حتی بعد از صدمه دیدن مقطع فولادی حفاظت زینک ادامه پیدا می کند.

9.آسودگی در بازرسی و تشخیص کیفیت: به این دلیل که لایه تشکیل شده از زینک بر روی مقاطع آهنی به شکل مساوی و یکسان پخش شده است؛ تشخیص کیفیت با دستگاه ضخامت سنج گالوانیزه به سادگی امکان پذیر بوده و زمان کمتری برای آن صرف می شود.

10.تنوع در کاربرد: ترکیبی از مقاومت مکانیکی فولاد و ماده روی (زینک) کاربری چند منظوره ای برای مقاطع آهنی فراهم می کند.

استاندارد گالوانیزاسیون گرم

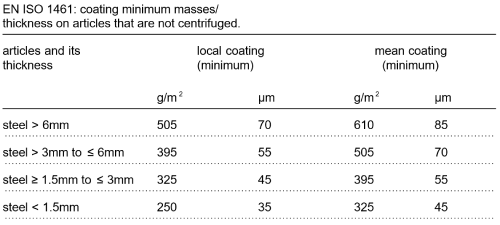

چنان که می دانیم برای هر نوع فرایند صنعتی اعم از حوزه فولاد استانداردی تعریف می گردد که در مورد گالوانیزاسیون گرم به روش غوطه وری با استاندارد EN ISO 1461 شناخته می شود.

*g/m2: گرم بر متر مربع.

* μm: نماد علمی میکرون.

در جدول بالا که مطابق با استاندارد EN ISO 1461 تنظیم شده است؛ ضخامت سطح گالوانیزه شده براساس میکرون و بازه ضخامت خود مقاطع از حدود 5/1 الی 6 میلی متر در نظر گرفته شده و استفاده زیادی در صنایع مختلف دارد. پوشش های ضخیم تر از مقادیر تعیین شده توسط این استاندارد عمدتا برای محیط های خورنده استفاده لحاظ می گردد.

مورد اخیر برای مواقع خاص بوده و در اغلب اوقات ضخامت های معمول زینک جوابگوی نیازهای روز صنایع است نیاز به ماده روی بیشتر برای محافظت از مقاطع فولادی وجود ندارد.

مشاهده لیست قیمت تیرآهن

برای مشاهده قیمت روزانه میتوانید به صفحه محصول تیرآهن مراجعه کنید.

مقاطع فولادی گالوانیزه

عمده مقاطع فولادی که با پوشش زینک در ایران استفاده می شوند شامل ورق گالوانیزه، لوله آب و لوله گلخانه ای است. اگر در موارد محدود نیاز به گالوانیزه کردن سایر مقاطع فولادی باشد (تیرآهن، نبشی، ناودانی، مفتول، انواع پروفیل و…) می توان به روش غوطه وری (در صورتی که صرفه اقتصادی داشته باشد) کار را پیش برد و یا سایر روش ها نظیر اسپری، رنگ زنی زینک و…به صورت موضعی عمل کرد.

روش های اخیر عمدتا برای ترمیم مقاطعی که خراش برداشته اند استفاده می گردد.

مجتمع فولاد و آلومینیوم امیدالبرز حضور بیش از 6 دهه ای در صنعت فولاد کشور داشته و با تلاش روز افزون در زمینه تولید و تامین مقاطع فولادی مختلف با قیمت مقرون بصرفه و بی واسطه گام برداشته است.