مشخصات فنی و شیمیایی ST37 و ST52

مشخصات فنی و آنالیز شیمیایی ورق های ST37 و ST52 بر اساس استاندارد DIN10025 تدوین شده که پیش از این از استاندارد DIN17100 استفاده میشد اما این استاندارد تقریبا منسوخ شده است. دانستن مشخصات فنی و شیمیایی و مشخصات مکانیکی میزان استحکام کششی و تسلیم این نوع ورق ها به ما کمک می کند تا انتخاب بهتری برای انتخاب آنها برای کاربری های مختلف داشته باشیم.

همین طور که در جدول مشاهده می کنید، میزان فسفر و سیلیسیوم در ورق ST52 نسبت به ST37 کاهش 0.1 و عنصر کربن افزایش 0.03 داشته است. رفتار فولاد بر اساس افزایش کربن تفاوت کرده و استحکام تسلیم ورق را بالا برده است. ورق های ST37 عموما برای مصارف ساختمانی و ساخت سازه هایی که تحت کشش و فشار بالا نیستند و جوش پذیری بالایی نیاز دارد استفاده شوند. ورق های ST37 از جوش پذیری و انعطاف بالاتر نسبت به ورق های ST52 برخوردارند. در مقابل در مواردی که به مقاومت و تنش تسلیم بالاتری نیاز است همچون صنایع نفت وگاز ، شاسی و فونداسیون سازه های سنگین، شاسی ماشین آلات، فونداسیون سوله ها، سقف سازه های فولادی که بار زیادی تحمل می کنند، کشتی ها و فونداسیون توربین های صنعتی از ورق های ST52 استفاده می شود.

در جدول مشخصات ورق ها، در کنار اسامی ورق های ST37 و ST52 اعداد 2 و 3 مشاهده می کنید. این اعداد مربوط به درجه بندی آنهاست و در ادامه این مقاله بیشتر با آنها آشنا می شویم.ورق های ST37 و ST52 از به ترتیب از اسلب های ST37 و ST52 تولید می شوند. . حروف St کوتاه شده ی عبارت Structural Steel به معنای فولاد سازه ای است و عدد 37 و 52 در نمادگذاری آنها به ترتیب نشان دهنده استحکام کششی 37 و 52 کیلوگرم بر میلی متر مربع است. به این معنی که اگر به ابعاد یک میلیمتر مکعب از این ورق ها فشار وارد کنیم به ترتیب 37 و 52 کیلوگرم را می توانند تا قبل از پاره شدن تحمل کنند.

| گرید | فسفر | سیلیسیوم | کربن | درصد افزایش طول | بازه استحکام کششی | استحکام تسلیم |

|---|---|---|---|---|---|---|

| ST37-2 | 0.5 | 0.5 | 0.17 | 12-16 | 360-510Mpa | 235Mpa |

| ST52-3 | 0.4 | 0.4 | 0.20 | 14-22 | 510-680Mpa | 355Mpa |

ورق های ST37 و ST52 بعضا با درجه بندی هایی با شماره های 1، 2 و3 در بازار و اطلاعات محصولی دیده می شوند. این بدان معنی نیست که در آلیاژ و روند تولید تغییری رخ داده است، بلکه نشان دهنده کنترل کیفی به روز شده و سخت گیرانه تری است که نسبت به ورق های تولید شده پیشین در نظر گرفته شده است.

حال که صحبت از روش تولید به میان آمد در بخش بعدی درباره روش های تولید ورق های فولادی به صورت رول و شیت صحبت خواهیم کرد که می توانید مقاله ورق چیست را نیز مطالعه کنید تا درک عمیق تری از ورق ها داشته باشید.

ویدئو تولید ورق نورد گرم فولاد مبارکه

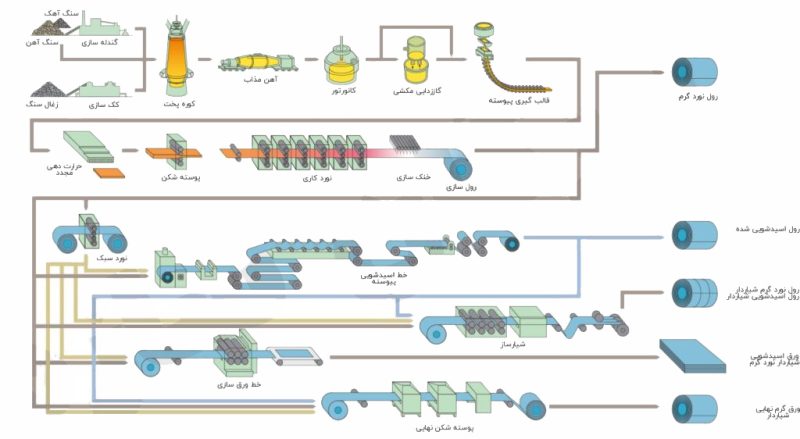

تولید کویل ورق های فولادی ST37 و ST52

ورق های گرم فولادی رول شده را کویل گرم فولادی یا کویل سیاه نیز می نامند. کارخانه فولاد مبارکه بزرگترین تولید کننده ورق های فولادی سیاه رول شده در ایران است. خط تولید کویل فولاد مبارکه با شیوه نورد گرم یا همان ورق سیاه رول شده سه مرحله اصلی دارد که در ادامه ارائه می کنیم:

- کوره های پیش گرم

- خط نورد گرم

- تکمیل نورد گرم و آماده سازی محصول برای تحویل به مشتریان

بر اساس این بخش بندی مراحل تولید تا تکمیل و عرضه را در ادامه برای تان شرح خواهیم داد.

1. کوره های پیش گرم

کوره های پیش گرم کارخانه مبارکه شامل 4 کوره می باشد که اسلب یا تختال به درون آن هدایت می شوند و بعد از اینکه اسلب به مدت 2 ساعت و نیم الی 3 ساعت در کوره باقی می ماند دمای آن تا 1250 الی 1300 درجه سانتیگراد بالا می رود در این مرحله اسلب گداخته و در آستانه خمیری شدن و ورود به خط نورد است.

2. خط نورد گرم

پس از آن که اسلب مرحله حرارت دهی در کوره را گذراند و گداخته شد، وارد خط نورد می شود. بر اثر حرارت زیادی که به تختال وارد شده است، سطح آن به حالت اکسیده درآمده است و برای تولید ورق با کیفیت می بایست اکسید ایجاد شده از سطح اسلب پاکسازی شود لذا در این بخش از فرآیند با استفاده از غلتک ها لایه اکسیده شده انسجام خود را از دست داده و با فشار آبی معادل 200 اتمسفر از سطح تختال پاک می شود. در طی نورد گرم بر اثر حرکت غلتک های رفت و برگشتی فرآیند Plastic deformation (تغییر شکل پلاستیکی) انجام شده و ضخامت آن به تقلیل پیدا می کند. بعد از رسیدن به این مرحله در بخش میز رافینگ دمای محصول حدوداً بین 1000 الی 1050 درجه سانتیگراد است. در بخش نهایی نورد، ضخامت ورق از1.5 الی 16 میلی متر بر اساس برنامه ریزی تولید و سفارش مشتری کاهش می یابد.

پس از آن که ورق از مرحله خنک کاری عبور کرد و دمای آن تا 650 درجه کاهش یافت، وارد مرحله کلاف پیچی می شود. در این قسمت شبیه به رول دستمال کاغذی به دور خود پیچیده شده و وارد مرحله شماره گذاری و تسمه زنی و بسته بندی می شود.

3. تکمیل نورد گرم

در این بخش در خطوط برش سبک، سنگین، Skin Pass Rolling (نورد پوسته ای) و (Temper Rolling Mill) یا تمپرمیل بنا به خواست مشتری محصول اصلاح و بسته بندی می گردد و به مشتریان تحویل داده می شود.

تولید شیت فابریک ورق های ST37 و ST52

بزرگترین کارخانه های تولید ورق های بصورت شیت فابریک ضخیم در ایران کارخانه های فولاد اکسین و فولاد کاویان هستند. مراحل کلی تولید کارخانه فولاد اکسین عبارتند از:

- ورود اسلب به خط تولید و پیش گرم کردن آن

- نورد گرم

- بازرسی و کنترل ورق

- برشکاری و موج گیری ورق

- بسته بندی محصول

- عملیات حرارتی (برای ورق هایی که خواص خاصی برای آن ها مورد نظر است)

در ادامه این موارد را به ترتیب بررسی خواهیم کرد.

1.ورود اسلب به خط تولید و پیش گرم کردن آن

اسلب یا همان تختال با استفاده از جرثقیل بر روی میز غلتکی قرار داده شده و به کوره های پیش گرم وارد می شود. تختال درون کوره تا دمای نزدیک به 1300 درجه حرارت داده شده و پس از آن در ابتدای خط نورد قرار داده می شود.

2.نورد گرم

پروسه نورد گرم پس از گذر از مرحله پوسته زدایی با آب پاشی فشار 225بار، پوسته های اکسیده شده شسته می شوند. سپس غلتک های انتقال دهنده، اسلب را به بخش استند نورد هدایت می کنند. در این بخش یک استند چهار غلتکه داشته که به صورت رفت و برگشتی عملیات نورد را انجام می دهد. دستگاه با توجه به عرض درخواستی و عمود بر جهت ریخته گری تختال شروع می شود. بعد از به دست آمدن عرض مشخص با چرخش 90 درجه عملیات نورد ادامه پیدا می کند تا ضخامت معین شده به دست بیاید. ابعاد ورق نیز به طور مداوم با اشعه ایکس و گاما کنترل می شود.

3.بازرسی و کنترل ورق

ورق هایی که به مرحله تولید می رسند و ضخامت 50 میلی متر دارند، به دو شکل مورد بررسی قرار می گیرد.

- بازرسی چشمی (Visual Test): در این مرحله بدون استفاده از ابزارهای کنترل و با چشم غیرمسلح ضعف های احتمالی مورد بررسی قرار گرفته و بر طرف می شوند.

- بازرسی فرا صوتی (Ultrasonic): در این شیوه تمامی عیوب را در قسمت های مختلف با مشخص کردن نوع نقص و میزان فراگیری آن مشخص می کند.

4.برشکاری و موج گیری ورق

برای برشکاری ورق ها از سه نوع قیچی استفاده می شود:

- قیچی لبه زن (Trimming machine): قیچی لبه زن، لبه های ورق را برش و به ابعاد مورد نیاز می رساند.

- قیچی برش طولی یا نوار بری (Slitting Machine): قیچی برش طولی نیز برای کاهش عرض ورق تولید شده بنا به خواست مشتری عملیات برش را انجام می دهد.

- قیچی برش عرضی (Dividing Machine): قیچی برش عرضی یا تقسیم کن برای برش نمونه های تست آزمایشگاهی، برش ورق به طول های مورد نیاز مشتری و برش های سر و ته ورق مورد استفاده قرار می گیرد.

موج گیری ورق : ورق ها پیش از گذر کردن از قیچی برش عرضی، از دستگاه موج گیر سرد عبور می کنند. این دستگاه موج های ورق را گرفته و کیفیت سطح ورق را بهبود می بخشند. این روند برای ورق های با ضخامت پائین تر از 25 میلی متر صورت می پذیرد.

برای مشاهده قیمت روزانه میتوانید به صفحه محصول ورق مراجعه کنید.

5.بسته بندی محصول

بسته بندی ورق های تولید شده شامل مراحل زیر است:

- وزن کشی

- درج اطلاعات مورد نیاز مشتری بر روی ورق

- بسته بندی و تسمه زنی

- Label زنی و درج مشخصات

- انتقال دادن محصول به انبار

6.عملیات حرارتی

در این مرحله با انجام عملیات حرارتی استحکام کششی ورق ها تا 1200 نیوتن بر میلی متر مربع و تنش تسلیم شان تا 1000 نیوتن بر میلی متر مربع قابل افزایش است. این تغییرات طی عملیات کوئنچ تمپر (Quench–Temper) و نرماله کردن (Normalizing) اتفاق می افتد. تجهیزاتی که در این بخش مورد استفاده قرار می گیرد شامل دو کوره عملیات حرارتی زیر است:

- کوره آستنیته/نرماله کردن (Austenitizing–Normalizing Furnace) که با نام اختصاری ANF شناخته می شود.

- کوره تمپر/نرماله کردن (Tempering–Normalizing Furnace) که با نام اختصاری TNF شناخته می شود.

سایر تجهیزات مورد نیاز شامل موارد زیر می شوند:

- ماشین کوئنچ پیوسته

- دستگاه موج گیر نیمه گرم (محدوده کاری بین دماهای 200 الی 600 درجه)

- بسترهای خنک کننده

- دستگاه ثبت مشخصات و اطلاعات ورق در حالت نیمه گرم

- دستگاه برش نمونه ورق

- منتقل کننده های مکانیکی ورق

در این بخش امکان طی کردن پروسه عملیات حرارت دهی بر روی ورق هایی به طول 2500 الی 15000 میلی متر، عرض 1100 تا 4500 میلی متر و ضخامت 10 الی 60 میلی متر در روند کوئنچ تمپر و ضخامت 10 الی 120 میلی متری با عملیات نرمالایزینگ وجود دارد. در ادامه مقاله عملیات حرارتی را به هر دو روش مذکور توضیح خواهیم داد.

تولید شیت فابریک ورق های ST37 و ST52

عملیات نرماله کردن

در این روند، ورق های مورد نظر توسط انتقال دهنده ها روی میز غلتکی نزدیک به کوره ANF قرار گرفته و وارد آن می شود. پس از آن که ورق به دمای مورد نیاز رسید، از کوره خارج شده و بر بستر سرد کننده قرار می گیرد تا به دمای مناسب برای انجام عملیات موج گیری نیمه گرم برسد. سپس به محل موج گیری انتقال داده شده و موج هایی که ممکن است بر اثر نرماله کردن به وجود آمده باشند، صاف می شوند.

بعد از آن که ثبت مشخصات ورق بر روی آن انجام گرفت، یک نمونه از آن برای انجام آزمایش بررسی کیفیت ریزساختاری و خواص مکانیکی، به آزمایشگاه فرستاده می شود.

2.عملیات کوئنچ تمپر

پس از آن که ورق در ورودی کوره ANF قرار گرفت، وارد کوره شده و تا دمای مورد نظر حرارت داده می شود و پس از آن ورق از کوره بیرون برده شده و حرارت آن با ماشین کوئنچ پیوسته و به کمک آب پاشی به دمای محیطی کاهش می یابد. کوئنچ ورق ها از دو قسمت فشار بالا و فشار پائین تشکیل شده است. فشار آبی که بر ورق پاشیده می شود در ناحیه پرفشار با فشار 7 بار و دبی 3000 متر مکعب و در ناحیه کم فشار، آب با فشار 3 بار و دبی 6000 بر ساعت است.

در مرحله بعد، عملیات تمپر ورق توسط کوره TNF با زمان و دمای معین صورت می گیرد. پس از این بخش ورق به تدریج در بسترهای سرد کننده کاهش دما پیدا کرده و پس از آن عملیات موج گیری برای رفع موج های احتمالی به وجود آمده ناشی از عملیات کوئنچ تمپر انجام می شود.

در نهایت پس از ثبت مشخصات محصول بر روی ورق، بررسی های ریزساختاری و خواص مکانیکی انجام شده و به آزمایشگاه کنترل کیفی ارجاع داده می شود.

کاربرد ورق های ST37 و ST52

ورق های ST37 و ST52 دارای کاربرد های مشترک و خاص هستند. در مواردی ممکن است بنابر کاربرد خاص و یا تشخیص مهندس محاسب یکی از ورق ها بر حسب نیاز استفاده شود. ورق های ST37 و ST52 در موارد زیر کاربرد دارند:

- تولید انواع پروفیل و قوطی (قوطی، لنگه دری، ستونی، چهارچوب سپری و…)

- صفحه ستون

- تیر ورق

- ماشین سازی

- مخازن

- پل سازی

- سوله سازی

- اسکلت سازی

- مصارف نیروگاهی

- برج ها

- صنایع پتروشیمی

- صنایع نظامی

- کشتی سازی

- خودرو سازی

- واگن سازی

نمونه ای از این تغییر کاربرد بنا به نیاز یا تشخیص مهندس محاسب می توان در مورد ساخت مخازن دید که برای مخازن آب معمولی از ST37 استفاده می شود اما در مخازن پرفشار که قرار است فشار بخار را تحمل کنند از ST52 استفاده می شود. در مواردی که مقاومت بیشتری نیاز بوده و حساسیت و فشار بر جداره مخزن بالاست از ST52 به جای ST37 استفاده می شود.

ابعاد ورق های ST37 و ST52

ابعاد ورق ها بنا به مصارف مختلف متفاوت است. بر همین مبنا مشخصات ورق های ST37 و ST52 به شکل زیر است:

- ضخامت: ورق های رول ST37 با ضخامت 1.5 الی 15 میلی متر و بصورت شیت از ضخامت 16 تا 100 میلیمتر تولید می شود و ضخامت ورق های ST52 معمولا از 3 میلی متر تا 15 میلیمتر بصورت رول و ضخامت های بالاتر بصورت شیت تولید می شود.

- عرض: عرض ورق های بازار عمدتا بین 1000 الی 1500 میلی متر است. اما در کارخانه اکسین با عرض 2000 میلیمتر و در موارد سفارشی تا عرض 4500 میلی متر نیز قابل تولید است.

- طول: به صورت رول عموما محدودیتی در عرضه وجود ندارد و در عرضه به صورت شیت برای ضخامت های پایین با طول های 1، 2، 3، 6 و 12 متر عرضه می گردد. البته فولاد اکسین در مواردی تا 24000 میلی متر طول امکان تولید دارد.

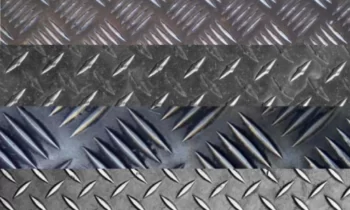

ورق سیاه آجدار

یکی از انواع ورق سیاه که دارای کاربری های خاص می باشد و با هر دو آلیاژ ST37 و ST52 تولید می شود، ورق های آجدار است.

شکل آج متنوعی برای این گونه ورق ها در بازار موجود است. ورق های آجدار به دو صورت پرسی و فابریک تولید می شوند. ورق آجدار فابریک در کارخانه و در ادامه مراحل نورد تولید می شود و کیفیت آج در حد خوبیست و نوع دیگر توسط دستگاه های پرس آج زن بصورت کارگاهی تولید می شود و کیفیت آج معمولا پایینتر از ورق های آجدار فابریک است. کارخانه فولاد گیلان و فولاد مبارکه مهمترین تولیدکنندگان ورق آجدار فابریک در ایران هستند.

کارخانه های تولید کننده ورق های ST37 و ST52

از جمله کارخانه های تولید کننده ورق های ST37 و ST52 می توان به فولاد مبارکه اصفهان، فولاد اکسین خوزستان، فولاد کاویان اهواز، قطعات فولادی ایران، فولاد گیلان، فولاد سبا، فولاد درخشان، فولاد خرم آباد، فولاد اصفهان، فولاد اراک، نورد سمنان و نورد و لوله اهواز اشاره کرد.

مجتمع فولاد و آلومینیوم امیدالبرز بعنوان یکی از قدیمی ترین شرکت های فعال در بازرگانی و برشکاری ورق های سیاه فولادی، انواع ورق های با ضخامت 2 الی 150 میلیمتر را با مناسبترین قیمت و از برندهای مختلف به مشتریان گرامی عرضه می کند و می توانید قیمت ورق را به صورت آنلاین مشاهده نمایید.