ورق های مخازن تحت فشار

مخازن تحت فشار کاربرد حساسی داشته و در حوزه صنایع پتروشیمی و شیمیایی استفاده می شود. مخزن تحت فشار، که با عنوان Pressure vessel quality در جهان شناخته می شود، برای نگهداری مواد شیمیایی، سوخت و گاز استفاده می شود.

مخزن تحت فشار چیست؟

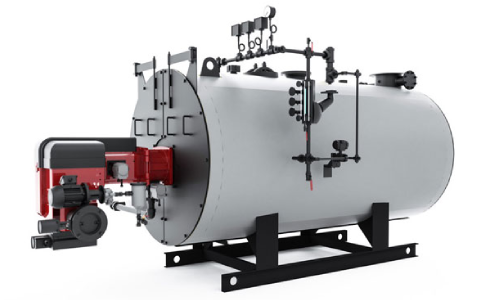

مخازن تحت فشار، محفظه هایی هستند که گاز و مایعات را با فشاری متفاوت از فشار عادی نگهداری می کنند. به سبب حساسیت کاربردی، مخزن ساخته شده باید ایمنی اثبات شده داشته باشد و به همین سبب آزمایش کنترل کیفی بر روی آن انجام می شود. همانطور که پیش از این گفتیم مخازن تحت فشار برای حمل و نگهداری انرژی استفاده می شود و به اشکال زیر مورد استفاده قرار می گیرد:

- مخازن تحت فشار رو زمینی: برای دیگ بخار، مخازن نگهداری و ذخیره مواد شیمیایی، نفت، گاز و پتروشیمی سطح زمین استفاده می شود.

- مخازن تحت فشار زیرزمینی: در برخی موارد نیاز به ذخیره زیرزمینی سوخت یا مواد شیمیایی وجود دارد و به همین سبب مخازن زیر زمین قرار می گیرد. نظیر مخازن زیر زمینی دیزل ژنراتورها، پمپ بنزین، پمپ گاز CNG و پمپ گازوئیل استفاده می شود.

- مخزن در حال حرکت: برای انتقال مواد شیمیایی و سوخت از محل استخراج یا پالایش به محل مورد نظر استفاده می شود.

ویژگی های ورق فولادی مخازن PVQ

ورق فولادی که برای مخازن تحت فشار (PVQ) استفاده می شود باید استحکام کششی، فرم پذیری، حد خستگی و چقرمگی مطلوب داشته باشد. به این بهانه به سراغ تعریف و بررسی برخی اصطلاحات این حوزه و فاکتورهای مهم استحکام ورق فولادی می رویم:

- استحکام تسلیم: یکی از فاکتورهایی که استحکام فولاد را تعیین می کند، نقطه تسلیم است. برای آزمایش استحکام ورق فولادی، آن را تا جایی تحت فشار قرار می دهند که تغییر فرم می دهد اما شکست یا از هم گسیختگی رخ نمی دهد.

- استحکام کششی: استحکام کششی میزان تنش مورد نیاز برای شکستن ورق فولادی است، یعنی فشاری که باعث از هم گسیختگی ورق های مخازن تحت فشار می شود.

- چقرمگی شکست: چقرمگی شکست عموما به عنوان میزان مقاومت یک ماده در برابر انرژی وارد شده بر آن اطلاق می شود. به شکل ساده می توان گفت هر چه چقرمگی شکست یک مقطع فولادی نظیر ورق بیشتر باشد، تاب آوری آن در برابر فشار وارده بیشتر است و در مواقع تنشی میزان ضربه پذیری و تحمل تنش بسیار اهمیت پیدا می کند. در مقاله لوله چیست؟ درباره آزمایش Charpy که برای سنجش میزان چقرمگی فولاد استفاده می شود توضیح داده ایم.

- شکل پذیری: قابلیت شکل پذیری ورق فولادی مخازن تحت فشار نیز یکی از موارد مهم در مقاومت آن است. میزان شکل پذیری ورق یعنی میزان درصدی که طول یک ماده پیش از شکسته شدن افزایش می یابد.

چه ورق هایی برای مخازن تحت فشار استفاده میشود؟

برای ساخت مخازن تحت فشار از ورق های A537 و A516 می توان استفاده کرد. این دو ورق به سبب تعادل استحکامی و شکل پذیری که دارد برای ساخت مخازن PVQ استفاده می گردد. این ورق ها طبق استاندارد ASTM (American Society for Testing and Materials)، تولید می شود.

ورق A516

ورق های A516 که بعضاً آن را معادل با ST52 می دانند، کربن متوسطی داشته و به 4 درجه ی 55، 50، 65 و 70 تقسیم می شود. برای آن که استحکام این ورق افزایش یابد عناصری نظیر منگنز، فسفر، گوگرد و سیلیکون به آن اضافه می کنند. با این کار علاوه بر بالا نگه داشتن استحکام ورق، مقدار کربن کمتری استفاده شده و به همین سبب قابلیت جوش پذیری و انعطاف بالاتری پیدا می کند.

ورق های A516 با گرید 70 برای ساخت مخازن PVQ استفاده می شود. این محصول در سطح جهانی با معادل ASME SA516-70 نیز شناخته می شود و گاهی آن را با اصطلاح PVQ516 نامگذاری می کنند. این ورق ها کاربردهای دیگری نظیر پل، ساختمان، قطعات خودرو و کامیون، کانتینرهای حمل بار و…کاربرد دارد که مشابه کارکرد های ورق ST52 است.

پیشنهاد می کنیم که تفاوت مقاله ST52 و ST37 را مطالعه فرمایید.

مشخصات شیمیایی و فنی ورق A516

برای این که متوجه شویم میزان درصد هر آلیاژ در ورق A516 چقدر است و گرید های مختلف را با هم مقایسه کنیم، باید به جدول زیر توجه کنیم.

| ASTM A516 | GRADE 55 | GRADE 60 | GRADE 65 | GRADE70 |

|---|---|---|---|---|

| کربن | 0.18 – %0.26 | 0.21 – %0.27 | 0.24 – %0.29 | 0.27 – %0.31 |

| منگنز | 0.6 – %1.20 | 0.60 – %1.20 | 0.85 – %1.20 | 0.85 – %1.20 |

| فسفر | %0.025 | %0.025 | %0.025 | %0.025 |

| سولفور | %0.025 | %0.025 | %0.025 | %0.025 |

| سیلیکون | 0.15 – %0.40 | %0.025 | %0.025 | 0.15 – %0.4 |

علاوه بر مشخصات شیمیایی باید به مشخصات فنی و استحکام کششی ورق نیز دقت کنیم. درجه های مختلف ورق A516 استحکام تسلیم و کششی به نسبت بالایی داشته و در سطح بالایی از تنش و فشار تاب آوری مطلوبی دارند. در جدول زیر مقادیر نقطه تسلیم، استحکام کششی و میزان ازدیاد طول ورق A516 قرار داده شده است.

| A516 | GRADE 55 | GRADE 60 | GRADE 65 | GRADE 70 |

|---|---|---|---|---|

| استحکام تسلیم | 30 | 32 | 35 | 38 |

| استحکام کششی | 55 – 75 | 60 – 80 | 65 – 85 | 70 – 90 |

| میزان ازدیاد طول | 23 | 21 | 19 | 17 |

راهنما: عمدتا دو نوع واحد اندازه گیری برای محاسبه نقطه تسلیم و استحکام کششی وجود دارد که با هم برابرند و مقادیر جدول بالا براساس KSI است. عدد زیر برابر است با هر KSI:

- KSI (1) = 6.89476 MPa

ورق بعدی که از آن مخازن تحت فشار تولید می کنند، ورق A537 است که در بخش بعدی به آن خواهیم پرداخت.

ورق A537

ورق A537 از دیگر ورق هایی است که برای دیگ بخار و مخازن تحت فشار حوزه پتروشیمی، گاز و نفت به کار برده می شود. این محصول ماشینکاری و شکل پذیری معادل A516 است و در نقطه تسلیم و استحکام کششی متفاوتی دارد. علاوه بر آن که ترکیب شیمیایی موجب استحکام ورق A516 روش تولید نیز در ازدیاد مقاومت آن موثر است.

این محصول با عملیات با دو عملیات سرد و گرم کردن سختی و مقاومت آن افزایش پیدا می کند. در فرآیند ساخت آن ابتدا فولاد دمای بالایی پیدا می کند و سپس با سرعت سرد می شود، دوباره به دمای بسیار بالا رسیده و در نهایت در دمای محیط خنک می گردد.

مشخصات شیمیایی و فنی ورق A537

ورق های A537 در سه رده 1، 2 و 3 وجود دارند که مشخصات شیمیایی آن ها به شکل زیر است:

| A537 | درصد مواد شیمیایی |

|---|---|

| کربن | 0.24 |

| منگنز | 0.92 – 1.72 |

| فسفر | 0.025 |

| سولفور | 0.25 |

| سیلیکون | 0.13 – 0.55 |

علاوه بر مشخصات شیمیایی، مشخصات فنی ورق A537 نیز متفاوت از ورق A516 است و این مسئله در جدول زیر مشخص است:

| A537 | KSI |

|---|---|

| استحکام تسلیم | 50 |

| استحکام کششی | 70 – 90 |

| ازدیاد طول | 18 |

ورق A283

ورق های A283 نیز از جمله ورق هایی هستند که برای ساخت مخازن تحت فشار استفاده می شوند و برخی آن را معادل ورق مشابه ورق A36 بوده و 4 گرید مختلف دارد و گرید C جزء پرکاربردترین ها است.

مشخصات شیمیایی و فنی ورق A283

توجه به مشخصات شیمیایی این ورق نیز به مانند سایر ورق هایی که نام بردیم در امور فنی ساخت مخازن تحت فشار بسیار مهم است. این مشخصات به تفکیک گرید در جدول زیر آمده است :

| A283 | GRADE A | GRADE B | GRADE C | GRADE D |

|---|---|---|---|---|

| حد نهایی کربن | 0.14 | 0.17 | 0.24 | 0.27 |

| حد نهایی منگنز | 0.90 | 0.90 | 0.90 | 0.90 |

| حد نهایی فسفر | 0.035 | 0.035 | 0.035 | 0.035 |

| حدنهایی سولفور | 0.04 | 0.04 | 0.04 | 0.04 |

| سیلیکون | 0.15 – 0.40 | 0.15 – 0.40 | 0.15 – 0.40 | 0.15 – 0.40 |

مشخصات فنی یا مکانیکی ورق های A283 نیز به ترتیب زیر هستند:

| A283 | GRADE A | GRADE B | GRADE C | GRADE D |

|---|---|---|---|---|

| استحکام کششی | 415 – 310 Mpa | 450 – 345 Mpa | 515 – 380 Mpa | 550 – 415 Mpa |

| نقطه تسلیم | 165 Mpa | 185 Mpa | 205 Mpa | 230 Mpa |

ورق 304L

این ورق ها از دسته فولاد های ضد زنگ بوده و اکسیده نمی شود. این نوع ورق ها برای مخازن تحت فشار استفاده شده و البته در موارد دیگری نظیر صنایع غذایی، تجهیزات پزشکی، آتش نشانی و…کاربرد دارند. این ورق ها قابلیت جوش دهی و فرم پذیری بالایی هم دارند.

مشخصات شیمیایی و فنی ورق 304L

این ورق ها نیز در ویژگی های شیمیایی و فنی تفاوت هایی دارند که در جدول های پیش رو مشاهده می کنید:

| ورق 304L | درصد مواد شیمیایی |

|---|---|

| کربن | 0.0 – 0.03 |

| منگنز | 0.0 – 2.00 |

| فسفر | 0.0 – 0.05 |

| سولفور | 0.0 – 0.02 |

| سیلیکون | 0.0 – 1.00 |

| ورق 304L | درصد مقاومت |

|---|---|

| استحکام کششی | 750 – 540 Mpa |

| پروف استرس | 220 Min |

- *Proof Stress: این مقدار در منحنی تنش-کرنش با محاسبه 0.2 درصد از کل کرنش، در محور مشخص شده و یک خط از آن رسم می شود. محل تلاقی منحنی و خط ترسیم شده نزدیک به تنش تسلیم خواهد بود.

- Min: به معنای حداقل است.

ورق 316L

ورق 316L از جمله ورق های ضد زنگ است که هرچند در مقاومت در برابر خورندگی مشابه ورق 316 با این تفاوت که پس از جوشکاری مقاومت بین دانه ای در برابر خوردگی خواهد داشت.

- مشخصات شیمیایی و فنی این ورق در جداول زیر قابل مشاهده است:

| ورق 316L | درصد مواد شیمیایی |

|---|---|

| کربن | 0.03 |

| منگنز | 2.00 |

| فسفر | 0.04 |

| سولفور | 0.03 |

| سیلیکون | 1.00 |

| ورق 316L | درصد مقاومت |

|---|---|

| استحکام کششی | 530 – 680 Mpa |

| پروف استرس | 240 Mpa |

برای مشاهده قیمت روزانه میتوانید به صفحه محصول ورق مراجعه کنید.

روش های جوشکاری و ساخت مخازن تحت فشار

برای ساخت مخازن تحت فشار پس از آن که ورق مناسب برای آن انتخاب شد، با توجه به کارایی که از مخزن انتظار می رود روش های جوشکاری آن متفاوت می شود. انواع جوشکاری ها به شکل زیر است:

- جوشکاری Arc: این نوع جوشکاری با نام جوشکاری قوس الکتریکی نیز شناخته می شود و از منبع تغذیه های AC و DC استفاده می کند و به دو صورت دستی و اتوماتیک قابل انجام است و به گاز محافظ نیاز ندارد.

- جوشکاری TIG: جوشکاری تیگ که مخفف شده ترکیب Tungsten inert gas است که بر ناحیه جوش محافظت می کند و و قوس کوچکتری ایجاد کرده و کیفت بالاتری دارد. در جوشکاری TIG با دو منبع AC با جریان متناوب و TIG pulse و جوشکاری DC با جریان مستقیم تقسیم می شود و با استفاده از گاز محافظ از نقطه جوش محافظت می کند.

- جوشکاری MIG: جوشکاری میگ (Metal Inert Gas) که با عنوان MAG (Metal Active Gas) نیز در جهان شناخته می شود. CO2 و argon-CO2 به عنوان محافظ نقطه جوش عمل می کند. این نوع جوشکاری به صورت نیمه خودکار طول قوس و نرخ تغذیه سیم را تنظیم می کند و در بُعد سرعت و ناحیه جوش به شکل دستی تعیین می شود.

- جوشکاری SAW: این جوشکاری که با نام زیرپودری در ایران شناخته شده است. این مخفف ترکیبی واژه های Submerged Arc Welding است. این جوشکاری با پوشش پودری Granular flux انجام شده و محل جوش را از اکسیده شدن محافظت می کند. پس از آن که رول ها جوش داده شد، قسمت کلاهک شکل دو طرف به آن جوش داده شده و سایر بخش های مورد نظر به مخزن الحاق می گردد.

ورق های مورد تایید ASTM

در مقاله چندین ورق را نام بردیم که برخی از آن ها از جمله A283 و A516 می تواند به عنوان ورق های مورد استفاده برای ساخت مخازن تحت فشار PVQ به کار گرفته شود. اما ورق هایی دیگری هم وجود دارند که طبق استاندارد ASTM می بایست از آن ها برای تولید مخزن تحت فشار بهره گیری شود. لیست این ورق ها به ترتیب زیر است:

| A442-60 | A285/C |

|---|---|

| A516/60-70 | A442/55 |

| A299-90 | A414/CDE |

| A515-70 | A515/55-65 |

| A414/F-G | A516/55-65 |

| A537-7 | A516/70 |

کارخانه های تولید کننده ورق مخازن تحت فشار

ورق های A537 در ایران تولید نمی شوند و کارخانه های مطرحی که با تناژ بالا ورق های A516 تولید می کنند که عمدتاً گرید 70 هستند شامل فولاد مبارکه اصفهان و فولاد اکسین خوزستان است که در ضخامت های 6، 8، 10، 12، 15، 20، 25، 30 به صورت رول یا شیت در بازار موجود است و برخی ضخامت های بالاتر ورق A516 نیز وارداتی هستند و می توانند برای ساخت مخازن تحت فشار PVQ استفاده شوند.

ورق A283 عمدتا در کارخانه های فولاد مبارکه اصفهان و فولاد اکسین خوزستان تولید می شود و باقی ورق ها از روسیه، اوکراین و کره وارد می شود و عمده مصرف کشور گرید C این ورق است.

ورق های استیل 304L در گذشته از کشورهایی نظیر ایتالیا، تایوان، کره، چین و هند وارد می شدند. اما در سال های اخیر واردات محصولات چینی از این دست به دلیل قیمت ارزان تر و به صورت رول و شیت شدت گرفته و ورق های از این دست کمتر از سایر کشورهای نامبرده وارد می شود. ورق های استیل 316L نیز به صورت وارداتی در بازار تامین می شود.