لوله مانیسمان یا لوله بدون درز که با کلمه Seamless pipe در سطح جهان شناخته می شود. این محصول برای عبور جریان های پرفشار انتخاب شده و برخلاف لوله های درزدار که به روش خط مستقیم و اسپیرال (مارپیچ) با استفاده از ورق های فولادی تولید می شوند، از شمش در روند ساخت استفاده می گردد.این لوله از دسته لوله های فولادی می باشد.

نام مانیسمان بر گرفته از نام سازنده های اولیه این نوع لوله است که در بخش بعدی در رابطه با آن ها توضیح خواهیم داد.

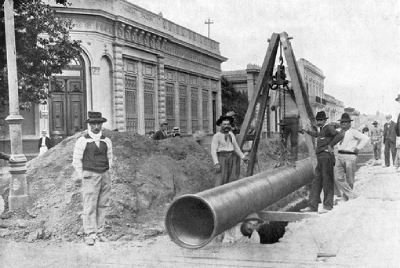

تاریخچه لوله مانیسمان

سازنده این نوع لوله ها دو بردار به نام های Reinhard و Max Mannesmann توانستند اولین لوله های بدون درز را در بازه سال های 1886 تا 1891 در فازهای مختلف تولید کردند. البته کارخانه ای که آن ها تاسیس کردند در دهه 1890 لوله درزجوش نیز تولید می کرد و این مسئله به سبب نیاز و تقاضای بازار برای این نوع مقاطع است که قیمت پائین تری نسبت به لوله های Seamless دارند. در ایران به جای به کاربردن نام اصلی این مقاطع (لوله بدون درز/Seamless pipe) از واژه مانیسمان استفاده می شود.

مقاله پیشنهادی : لوله چیست ؟

روش تولید لوله بدون درز

لوله های بدون درز با روش های مختلفی تولید می شوند که ممکن است شمش مذاب با شلیک سمبه به داخل آن انجام بگیرد یا به شکل Piercing آهن مذاب ریخته شده و سمبه با حرکت سریع دورانی مقطع را شکل دهد. مراحل تولید لوله با این روش به شکل زیر است:

- مرحله اول: برش شمش جهت آماده سازی برای ورود به کوره.

- مرحله دوم: در این بخش شمش با دمای حدود 1300 درجه سانتی گراد حرارت داده شده و ذوب می شود.

- مرحله سوم: در این مرحله ماده مذاب ریخته شده و سمبه زنی تا یکدست شدن سطح، در میان آن به شکل دورانی، به مدت 10 ثانیه انجام می شود.

- مرحله چهارم: افزایش طول مقطع سوراخ شده برای تنظیم ضخامت دیواره و قطر بیرونی در اینجا شکل می گیرد.

- مرحله پنجم: لایه برداری پوسته اضافی محصول بعد از عملیات کششی.

- مرحله ششم: در مرحله سایزینگ لوله در استند های متعدد حرکت کرده و ضخامت آن کاهش می یابد و در نهایت به قطر و ضخامت نهایی می رسد.

- مرحله هفتم: در اینجا مقطع با دمای محیط بر روی بستر خنک کننده، سرد می شود.

- مرحله هشتم: یکسان سازی سطح مقطع با استفاده از چندین غلطک تا رسیدن به صافی مورد نیاز.

- مرحله نهم: در اینجا عملیات برشکاری و صیقل دهی محصول در تلرانس مشخص انجام گرفته و طبق استاندارد ANSI B 16.25 برش و کونیک می شود.

- مرحله دهم: تست اولتراسونیک و ادی کارنت برای تشخیص نقطه شکاف احتمالی و 5 الی 10 درصد تلرانس ضخامت دیواره طبق استاندارد API5L و API5LCT تعیین می شود.

- مرحله یازدهم: بر روی همه این محصولات طبق مقررات API5L تست هیدرولیک (هیدرو استاتیک) با فشار استاندارد در محدوده 7 الی 20 مگاپاسکال (معادل 1015 الی 3000 psi) اعمال می گردد.

- مرحله دوازدهم: عملیات Coating (روکش کردن) برای ایجاد مقاومت 6 الی 12 ماهه در برابر فضای مرطوب انجام می شود. این مرحله می تواند در خطی جداگانه انجام شود و در امتداد Line تولید نباشد.

- مرحله سیزدهم: ثبت مشخصات بر روی محصول طبق درخواست مشتریان.

حال نوبت به آن رسیده است که در رابطه با کاربردهای این نوع مقاطع بیشتر توضیح دهیم و در بخش بعدی به آن خواهیم پرداخت.

استاندارد های ابعادی لوله بدون درز

- ASME B36.10: این استاندارد توسط موسسه American Society of Mechanical Engineers تدوین شده است و علاوه بر لوله های مانیسمان برای لوله های درزدار هم استفاده می شود.

- ASME B36.19: تفاوت این استاندارد با مورد قبلی کاربرد آن برای لوله های Stainless Steel (لوله فولادی ضد زنگ) است.

استاندارد های آلیاژی لوله بدون درز

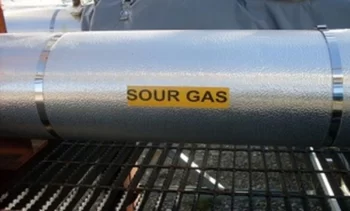

- ASTM A106: این استاندارد مخصوص لوله های بدون درز فشار قوی است که برای ساخت پالایشگاه، پتروشیمی، بویلرها و کشتی هایی که باید سیالات و گازهای با فشار و دمای بالا را منتقل کنند.

- ASTM A53 Grad B: این لوله ها برخلاف استاندارد قبلی کاربردهای انتقال پرفشار مایعات و خدمات هیدروکربنی نداشته و عمدتاً برای ساخت سازه و مواردی که حساسیت پایین تری دارند استفاده گردیده و به صورت گالوانیزه یا بدون پوشش بکارگرفته می شوند.

- API 5L Grad B: لوله هایی که با این استاندارد تولید می شوند در دو سطح PSL1 و PSL2 تست شده و روانه بازار می گردند و استاندارد مذکور برای لوله های درزدار هم بکار می گیرند. این مقاطع برای خط لوله انتقال نفت و گاز طبیعی کاربری دارند.

برای لوله های گاز خانگی می توان از لوله های درزدار نیز استفاده نمود که می توانید مشخصات فنی آن را در مقاله لوله گاز خانگی مطالعه نمایید.

رده های مختلف لوله مانیسمان

لوله های مانیسمان در رده (Schedule) های مختلف به تفکیک استاندارد شامل موارد زیر می شوند:

- ASME B36.10 : 10 Sch , 20 , 30 , 40 , 60 , 80 , 100 ,120 , 140 , 160

- ASME B36.19 : Sch 5s , 10s , 40s , 80s

لوله های رده 20، 40 و 80 مصرف عمومی داشته و سایر رده ها برای کاربردهای موردی و خاص مورد استفاده قرار می گیرند و کلمه “رده” معادل ضخامت هر مقطع است.

ابعاد و وزن لوله های بدون درز

لوله های بدون درز در دو طول 6 و 12 متر قابل عرضه هستند. هر رده از لوله های مانیسمان دارای سایز و وزن های متفاوتی است. از جمله سایزهای پرمصرف در رده های 20، 40 و 80 وجود دارد در جداول زیر می توانید مشاهده کنید.

کاربردهای لوله بدون درز

لوله های بدون درز با توجه به مقاومت بالایی که دارند می توانند در کاربری های مختلف شهری و صنعتی استفاده شوند. البته این مقاطع در مصارف شهری و خانگی کمتر استفاده می شوند و علت آن عدم سرعت جریان و فشار بالا بوده و از طرفی سیالات خورنده نیز در لوله گردش ندارد. با توجه توضیحات ذکر شده برخی از کاربری های لوله مانیسمان به ترتیب زیر است:

مزایا و معایب لوله مانیسمان

برخی از مزایا و معایب این مقاطع شامل موارد زیر می شود:

- به دلیل هزینه بالای این لوله ها ،در قیاس با لوله های درز دار، برای مصارف خانگی مناسب نیستند.

- برای تامین محصولات از تولیدات داخل به دلیل واحد های صنعتی کم زمان تحویل سفارش بالا می رود.

- لوله های بدون درز از شمش تولید شده و به همین دلیل مقاومت بیشتری نسبت به لوله های درزدار آسیب پذیر از نقطه جوش، خواهند داشت.

دقت تولید در لوله های مانیسمان بیشتر بوده و برای کاربردهای حساس مناسب تر هستند.

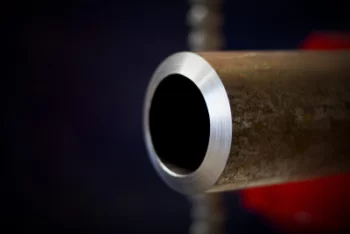

شکل لبه لوله مانیسمان

لوله مانیسمان با توجه به کارکرد به دو شکل استفاده می شود:

- لبه ساده: در این حالت بدون آن که عملیاتی برای تغییر شکل لبه لوله انجام شود، محصول به خریداران تحویل می گردد.

- کونیک شده: در این حالت مقطع با استفاده از دستگاه، کونیک شده و لبه آن زاویه 45 درجه پیدا می کند. در سطح جهان به این لوله ها Bevel end pipe می گویند.

کارخانه های تولید کننده

در ایران دو مجموعه صنعتی لوله های دقیق کاوه ایرانیان و گروه ملی صنعتی فولاد ایران (اهواز) به تولید برخی سایزهای لوله بدون درز پرداخته و مابقی به صورت وارداتی از کشور چین تامین می شود.مجموعه فولاد و آلومینیوم امیدالبرز در زمینه تولید و عرضه انواع مقاطع فولادی و فویل های آلومینیومی فعالیت داشته و با حذف واسطه ها سعی در ارائه قیمت های مقرون بصرفه برای مشتریان نموده است.